納(nà)米鍍膜加(jiā)工熱線

13652665322

1、與CVD技術相比PVD塗層的優勢

PVD塗(tú)層(céng)可用於HSS & 硬(yìng)質合金(jīn)材料之上而CVD隻可用於(yú)硬質合(hé)金,較低的(de)工藝溫度,可以保持刃部的鋒利(lì),壓縮(suō)殘餘應力可以阻止塗層裂紋擴散,更加細小的晶粒(平滑),更高的硬度可實現非平衡的成(chéng)分,而CVD工藝不(bú)可能,更清潔的工藝過程,環(huán)保

2、與CVD技術相比 PVD塗層的劣勢

與CVD所形成的的擴散(sàn)鍵合相比(bǐ)PVD與基材之間的結合力較差,用於殘餘應力的緣故,典(diǎn)型PVD塗層厚(hòu)度為4um而 CVD為12um,多層複合塗層在CVD工藝之中比PVD (經濟性價差)更加普遍

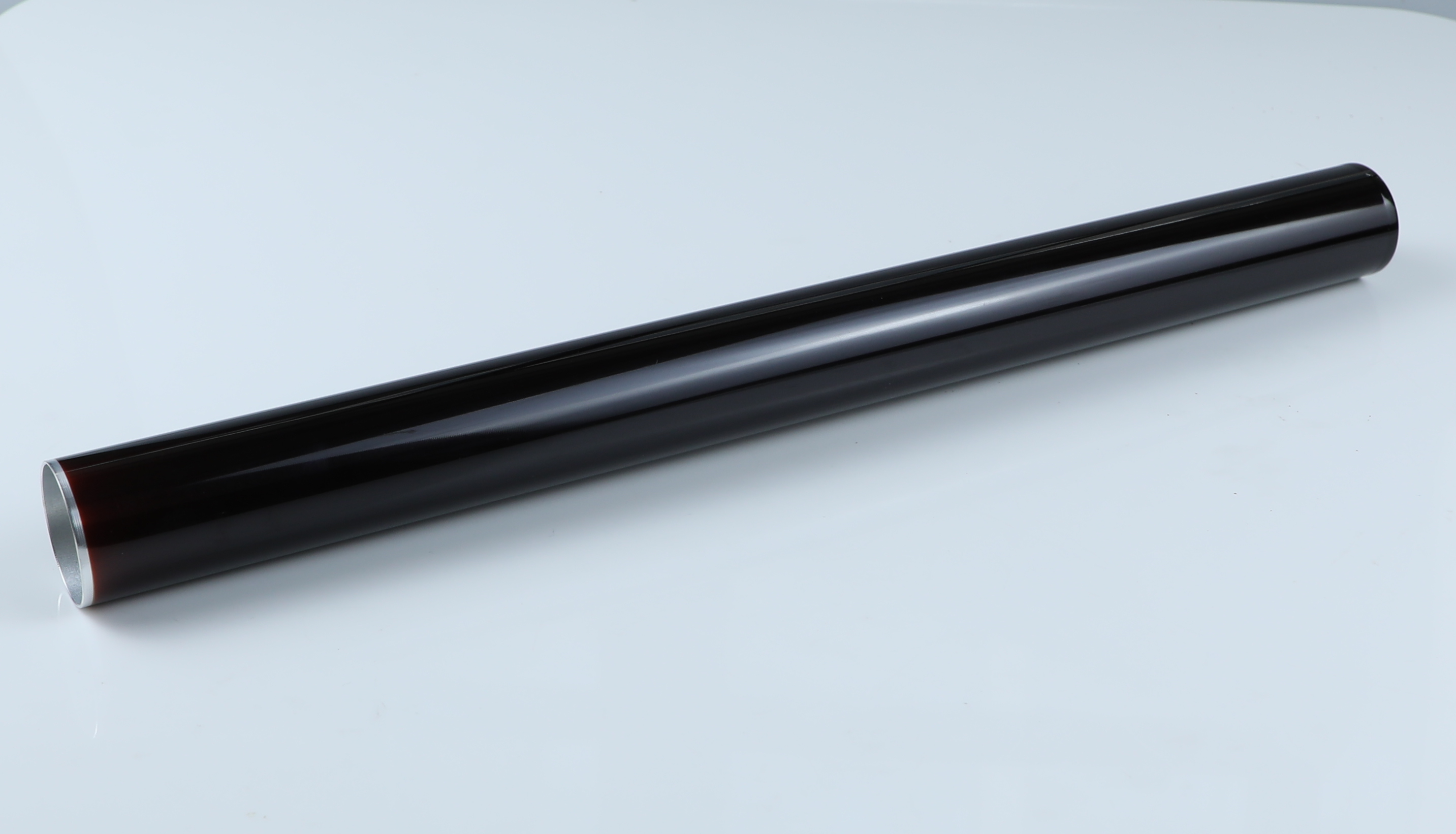

高純金屬(shǔ)材料在(zài)高電流,激光或其它技術條件(jiàn)下被“氣化”材料凝結在(zài)基(jī)材上形成希(xī)望的塗(tú)層(céng)在這個過程中沒有化學反應產生在PVD工藝過程中被“氣化”的源材料通常(cháng)是固體形態,被(bèi)稱之為“靶材”最典型的PVD技術。高真空,等離子激發的塗層沉積(jī)塗層工藝溫度從25度到450度(可以有遮蔽部位)需要(yào)清潔和無(wú)汙染(rǎn)的表麵最好的PVD工藝過程可提供磁控濺射來解釋描(miáo)述,微米/納米晶粒,堅硬,潤滑的塗層殘餘(yú)壓應力,無邊間效應(yīng)-配合合理的鋒刃處理(lǐ)拋光麵可以塗層(céng),塗層後無需熱處理,對於孔或槽有一定(dìng)的塗層限製。

4、PVD 塗層:影響結合力的因素

無汙染表麵(miàn): 油脂,氧化層,拋光殘留物必須清(qīng)理幹淨無Z,cd和其它低熔點金屬,無銅想磨削加工物高溫過熱:避免磨削深紋和高表麵粗糙度(dù)鋒刃(rèn)預處理的(de)重要性:鋒利表麵需鈍化,正確的拋光磨表麵需做(zuò)後處理,去除白亮層(céng),對於(yú)硬(yìng)質合金無鑽流失或(huò)鑽表(biǎo)麵沉積。

豐富的塗層種類:DLC, TiN,TiAlN, CrN,TiCN,AlCrN,TisiN等

應(yīng)用領域:發(fā)動(dòng)機零件醫(yī)療(liáo)器械,切削刀具,工具模具以及有耐磨要求的零件

【責任編輯】小編